ژنراتور نیتروژن غشایی کانتینری

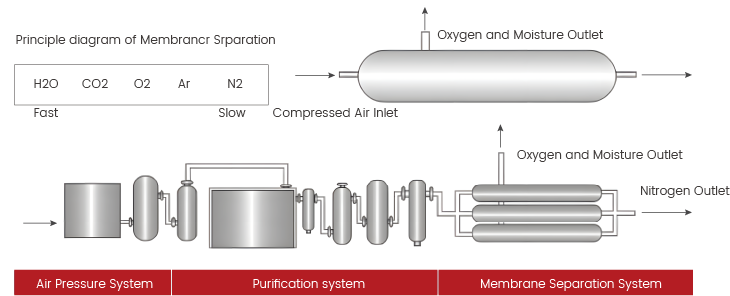

اصل اصلی تجهیزات جداسازی غشایی نیتروژن، نفوذپذیری است. هر جزء گاز موجود در هوا، نفوذپذیری و نفوذپذیری منحصر به فرد خود را در فیلم پلیمری دارد که توانایی حل شدن و انتشار در هر جزء از طریق فیلم پلیمری را نشان میدهد. طبق این ویژگی، گازی که نفوذپذیری سریعتری از غشای پلیمری دارد، میتواند از گاز کندتر مانند نیتروژن جدا شود.

مشخصات محصول

ژنراتور نیتروژن غشایی کانتینری کمهزینه برای صنعت نفت و گاز: یک راهکار ایمن و کارآمد برای تأمین نیتروژن در محل.

|  |

نمودار جریان فرآیند

I. تقاضای نیتروژن در صنعت نفت و گاز

در کل فرآیند اکتشاف، توسعه، ذخیرهسازی، حمل و نقل و عملیات نفت و گاز، نیتروژن یکی از واسطههای اصلی برای تضمین تولید ایمن و پایدار است:

• بیاثر کردن ایمنی: تعداد زیادی از مواد قابل اشتعال مانند نفت خام و گاز طبیعی در محیطهای عملیاتی نفت و گاز وجود دارد. مخلوط شدن با هوا مستعد تشکیل مخلوطهای انفجاری است. نیتروژن به عنوان یک گاز بیاثر میتواند به طور مؤثر میزان اکسیژن را کاهش داده و از خطرات انفجار جلوگیری کند.

• پشتیبانی فرآیند: پیوندهای فرآیندی مانند تمیز کردن و پاکسازی خط لوله/مخزن، هوادهی سیال حفاری و حفاظت از فضای عملیات تعمیر و نگهداری، همگی به گاز خشک و عاری از ناخالصی به عنوان واسطه نیاز دارند.

دوم. بررسی اجمالی محصول

این تجهیزات، یک سیستم یکپارچه تولید نیتروژن غشایی است که برای صنعت نفت و گاز سفارشیسازی شده است. این سیستم با فناوری جداسازی غشایی الیاف توخالی به عنوان هسته، ماژولهای عملکردی مانند پیشتصفیه هوای فشرده، جداسازی غشایی، بافرینگ نیتروژن و کنترل هوشمند را در یک کانتینر استاندارد 20/40 فوتی ادغام میکند. این سیستم دارای ویژگیهای آماده برای حمل و نقل، نصب و استفاده است: میتوان آن را مستقیماً به سایتهای عملیاتی نفت و گاز (سرچاهها، مخازن، بخشهای ساخت خط لوله و غیره) منتقل کرد و تنها با اتصال خطوط لوله و منابع تغذیه، راهاندازی و بهرهبرداری میشود. این سیستم میتواند نیتروژن را با خلوص 95٪ تا 99.9٪ به طور پایدار تأمین کند و کاملاً با الزامات مختلف ایمنی و فرآیندی صنعت نفت و گاز سازگار باشد.

سوم. ویژگیهای اصلی محصول

۱. سیستم جداسازی غشایی: روشی ساده، کم هزینه و اقتصادی برای تولید نیتروژن

ماژولهای غشایی فیبر توخالی با کیفیت بالا برای دستیابی به جداسازی هوا بر اساس تفاوت در نرخ نفوذپذیری غشا برای مولکولهای مختلف گاز به کار گرفته میشوند: پس از پیشتصفیه، هوای فشرده وارد ماژولهای غشایی میشود، مولکولهای کوچک مانند اکسیژن و بخار آب به سرعت نفوذ کرده و تخلیه میشوند و مولکولهای نیتروژن به نیتروژن با خلوص بالا غنی میشوند.

در مقایسه با فناوریهای سنتی، مزایای آن عبارتند از:

• ساختار بسیار ساده: بدون قطعات سایشی مانند شیرهای سوئیچینگ و برجهای جذب تولید نیتروژن پیاسای، بدون پیوندهای واکنش شیمیایی و بدون سایش مکانیکی در حین کار.

• مصرف انرژی پایین: تولید نیتروژن فقط به مصرف انرژی فشردهسازی هوای ورودی متکی است و هیچ مصرف انرژی اضافی برای جداسازی بعدی لازم نیست. هزینه بهرهبرداری بلندمدت 20 تا 30 درصد کمتر از تولید نیتروژن پیاسای است.

• عمر طولانی: عمر مفید طراحی شده برای ماژول غشایی ۵-۸ سال (در شرایط کاری عادی) است، نیازی به تعویض مکرر اجزای اصلی نیست و هزینههای نگهداری را بیشتر کاهش میدهد.

۲. قطعات فرسوده کم + حجم کار تعمیر و نگهداری کم: سازگاری با تقاضای عملیات سبک سایتهای نفت و گاز

با هدف پاسخگویی به ویژگیهای پیکربندی محدود پرسنل و شرایط نگهداری ساده در سایتهای نفت و گاز، این تجهیزات از طراحی با قطعات متحرک کم و قابلیت اطمینان بالا بهره میبرد:

• اجزای اصلی بدون نیاز به تعمیر و نگهداری: ماژولهای غشایی، مخازن بافر نیتروژن و سایر اجزای استاتیک هیچ خطری از نظر فرسودگی عملیاتی ندارند.

• دوام بالای اجزای کمکی: فیلترها، شیرهای تنظیم و سایر اجزا از مواد مقاوم در برابر خوردگی با درجه صنعتی مانند فولاد ضد زنگ 304 ساخته شدهاند که میزان خرابی آنها کمتر از 0.5٪ در سال است.

• نگهداری روزانه بسیار ساده: فقط عنصر فیلتر هوا باید هر سه ماه یکبار تعویض شود (که میتواند در عرض ۵ تا ۱۰ دقیقه تکمیل شود). بازرسی روزانه پارامترهای فشار و دما فقط مورد نیاز است و هیچ تیم نگهداری حرفهای در محل مورد نیاز نیست.

۳. طراحی یکپارچهسازی ماژول غشایی استاندارد: نصب سریع و بهرهبرداری ساده

این تجهیزات از حالت پیشساخت کارخانهای + ادغام کانتینر استفاده میکنند. تمام قطعات قبل از خروج از کارخانه، مونتاژ، راهاندازی و آزمایش شدهاند. استقرار در محل تنها به ۳ مرحله نیاز دارد:

• به یک منبع هوای فشرده خارجی متصل شوید (فقط اتصال برق زمانی مورد نیاز است که یک کمپرسور هوا به عنوان یک مجموعه کامل یکپارچه شده باشد).

• خط لوله خروجی نیتروژن را به نقطه بهره برداری متصل کنید.

• برق را وصل کنید و سیستم کنترل را راه اندازی کنید.

کل چرخه نصب کمتر یا مساوی ۴۸ ساعت است که بسیار سریعتر از تجهیزات نصب سنتی در محل (۱۵ تا ۳۰ روز) است. سیستم کنترل از یک رابط کاربری صفحه لمسی پی ال سی کاربرپسند بهره میبرد و تنها عملکردهای اصلی مانند شروع دوباره، متوقف کردن و مشاهده پارامترها" را حفظ میکند. اپراتورهای حاضر در محل میتوانند پس از ۱ ساعت آموزش، بهطور مستقل کار کنند.

۴. کیفیت نیتروژن: پایدار، قابل اعتماد، تمیز و نقطه شبنم پایین

جداسازی غشایی یک فرآیند فیزیکی است و شاخصهای گاز تولیدی حداقل تحت تأثیر نوسانات شرایط کاری قرار میگیرند:

۱. خلوص پایدار: میتواند نیتروژن را به طور پایدار با خلوص ۹۵٪ -۹۹.۹٪ (قابل تنظیم بر اساس تقاضا) تولید کند و الزامات بیاثر کردن نفت و گاز (محتوای اکسیژن <۵٪)، پاکسازی و سایر سناریوها را برآورده سازد.

۲. تضمین نقطه شبنم پایین: نقطه شبنم استاندارد نیتروژن تولید شده ≤-۴۰ درجه سانتیگراد (اختیاری ≤-۶۰ درجه سانتیگراد) است که به طور کامل از خوردگی ناشی از ورود رطوبت به خطوط لوله/مخازن جلوگیری میکند.

۳. تمیزی بالا: پس از فیلتراسیون دقیق چند مرحلهای (دقت ۱ میکرومتر)، نیتروژن بدون روغن و ذرات معلق است که مطابق با رابط برنامهنویسی کاربردی 551 و سایر مشخصات تمیزی محیطهای صنعت نفت و گاز میباشد.

۵. گسترش ظرفیت انعطافپذیر: سازگاری با الزامات پویای پروژه

این تجهیزات از طراحی ماژول غشایی مدولار استفاده میکنند:

• ظرفیت یک دستگاه کانتینر ۲۰ فوتی ۵۰ تا ۲۰۰ نیوتن متر مکعب بر ساعت است. در صورت افزایش تقاضای پروژه، میتوان با افزایش تعداد ماژولهای غشایی در کانتینر یا موازی کردن چندین تجهیزات (به عنوان مثال، دو واحد به صورت موازی میتوانند به ظرفیت ۴۰۰ نیوتن متر مکعب بر ساعت دست یابند) ظرفیت را افزایش داد.

• تنظیم ظرفیت نیازی به تعویض سیستم اصلی ندارد، با ویژگیهای عملیات کوتاهمدت و توسعه ظرفیت مرحلهای پروژههای نفت و گاز سازگار میشود و از ضایعات ناشی از بیکاری تجهیزات یا ظرفیت ناکافی جلوگیری میکند.

۶. طراحی کانتینری: سازگاری با محیطهای پرتحرک و دشوار سایتهای نفت و گاز

• حمل و نقل راحت: با استفاده از کانتینرهای استاندارد 20/40 فوتی، میتوان آن را مستقیماً از طریق جاده و راهآهن و بدون ابزار خاص به میادین نفتی دورافتاده منتقل کرد.

• تحمل محیطی قوی: این کانتینر مجهز به طراحی ضد انفجار مثال d آی بی T4، سطح حفاظت IP54 و لایه عایق حرارتی است که میتواند با محیطهای عملیاتی شدید مانند بیابانها (دمای بالای ۵۰ درجه سانتیگراد) و مناطق سردسیر (دمای پایین -۳۰ درجه سانتیگراد) سازگار شود.

• مدیریت هوشمند از راه دور: سیستم کنترل از انتقال داده از راه دور (اختیاری) پشتیبانی میکند و پسزمینه میتواند پارامترهایی مانند فشار، سرعت جریان و خلوص را به صورت بلادرنگ مشاهده کند و مدیریت بدون نظارت را محقق سازد.

چهارم. سناریوهای کاربردی معمول ژنراتورهای نیتروژن غشایی کانتینری در صنعت نفت و گاز

۱. عملیات حفاری: هوادهی سیال حفاری و بیاثر کردن چاه

در حفاری زیرتعادلی، برای کاهش چگالی و جلوگیری از شکستگی مخزن، باید نیتروژن به سیال حفاری تزریق شود. در عین حال، نفت و گازی که از چاه خارج میشود برای جلوگیری از انفجار نیاز به بیاثر کردن با نیتروژن دارد. این تجهیزات را میتوان در کنار سکوی حفاری مستقر کرد، با موقعیت مته حفاری حرکت کرد، به طور پایدار نیتروژن با نقطه شبنم پایین را تأمین کرد و ایمنی حفاری و حفاظت از مخزن را تضمین نمود.

۲. مخازن ذخیره نفت و گاز: آببندی و جابجایی گاز بیاثر

در طول بارگیری، تخلیه و ذخیرهسازی مخازن ذخیرهسازی نفت خام/گاز طبیعی، گاز قابل اشتعال موجود در مخزن در صورت مخلوط شدن با هوا مستعد تشکیل منطقه انفجار است. برای حفظ میزان اکسیژن کمتر از 5٪، تزریق مداوم نیتروژن مورد نیاز است. این تجهیزات را میتوان در نزدیکی محوطه مخزن مستقر کرد و نیتروژن را به طور مداوم 24 ساعته و بدون خطوط لوله طولانی تأمین کرد. ویژگی نگهداری کم آن، حجم کار بازرسی محوطه مخزن را کاهش میدهد.

۳. ساخت خط لوله: پاکسازی و خشک کردن

برای خطوط لوله نفت و گاز تازه نصب/تعمیر اساسی شده، حذف هوا، رطوبت و ناخالصیهای موجود در خطوط لوله ضروری است. نیتروژن با خلوص بالا و نقطه شبنم پایین این تجهیزات میتواند به طور موثر هوای موجود در خطوط لوله را جابجا کرده و دیواره داخلی را خشک کند. طراحی کانتینری میتواند با بخش ساخت و ساز حرکت کند و با الزامات پاکسازی مرحلهای خطوط لوله طولانی سازگار شود و راندمان ساخت و ساز را بیش از 30٪ بهبود بخشد.

۴. عملیات تعمیر و نگهداری: حفاظت ایمنی اضطراری

در طول عملیات تعمیر و بازسازی، نفت و گاز باقیمانده در چاه به منطقه عملیاتی نشت میکند و نیاز به خنثیسازی نیتروژن در فضای عملیاتی دارد. این تجهیزات را میتوان به سرعت به محل منتقل و ظرف ۴۸ ساعت مستقر کرد و توسعه ایمن پروژههای حساس به زمان مانند تعمیر و بازسازی اضطراری را تضمین نمود.

V. ارزش ارائه شده به مشتریان

از طریق طراحی نوآورانه فناوری جداسازی غشایی ددشام + ادغام کانتینر"، این تجهیزات یک راهحل تأمین نیتروژن ایمنتر، اقتصادیتر و انعطافپذیرتر برای صنعت نفت و گاز فراهم میکند:

• کاهش هزینه: هزینه بهرهبرداری بلندمدت ۴۰ تا ۶۰ درصد کمتر از حمل و نقل نیتروژن مایع و ۲۰ تا ۳۰ درصد کمتر از تولید نیتروژن پیاسای است.

• بهبود کارایی: چرخه استقرار تا ۸۰٪ کوتاهتر میشود، که با سناریوهای عملیات سیار سازگار شده و کارایی پیشرفت پروژه را بهبود میبخشد.

• ایمنی: نقطه شبنم پایین پایدار و نیتروژن با خلوص بالا، خطرات انفجار و خوردگی را کاهش میدهد و مطابق با مشخصات ایمنی صنعت است.

• مدیریت ساده: ویژگیهای نگهداری کم و عملکرد آسان، آموزش پرسنل در محل و حجم کار مدیریت تجهیزات را کاهش میدهد.